Todo lo que necesitas saber sobre el sensor de torque de dirección

El sensor de torque para dirección es una pieza fundamental en algunos vehículos. Su función es medir y gestionar la fuerza aplicada a objetos en rotación en los sistemas mecánicos.

Anteriormente, en su lugar se utilizaban sistemas hidráulicos de dirección, que durante las décadas de los 80 y 90 comenzaron a ser sustituidos por unidades de control en la dirección electrónica, un sistema que se volvió muy popular debido a la ventaja de reducir la fuerza requerida para la dirección.

En las siguientes líneas abundaremos acerca de cómo el desarrollo de estos sensores ha mejorado el funcionamiento de los vehículos.

¿Qué es el sensor de torque de dirección?

Esta pieza se creó en sustitución de los motores hidráulicos tradicionales que funcionaban en conjunto con los transmisores de engranaje.

Con ayuda de un sensor de torque, la medición del par se ejecuta a través de una dirección por cable en la que se utilizan algoritmos y actuadores en reemplazo de la parte mecánica e hidráulica, entre el camino y la dirección manual.

¿Cómo funciona el sensor de torque?

Su funcionamiento consiste en que, al aplicarse una fuerza a un objeto en rotación, el sensor mide la cantidad de torsión producida en el sistema. La medida que se obtiene se transforma en una señal eléctrica que se envía al medidor de torsión.

Aunque pueden utilizarse distintas tecnologías para determinar la torsión (como las de resistencia o efecto Hall) estos dispositivos se caracterizan por hacer mediciones de alta precisión y son capaces de detectar cambios mínimos en la torsión.

Por ejemplo, el propósito de los sensores de torque multiaxiales es validar el diseño de control en los sistemas de dirección por cable, mismos que requieren ser auditados de manera muy minuciosa antes de salir el producto al mercado.

Esta es la razón por la que los ingenieros a cargo del diseño de vehículos encuentran de gran utilidad los sensores de torque durante las auditorías de prototipos o la calibración de sistemas de control.

En términos generales, podemos resumir el funcionamiento de un sensor de torque de dirección en los siguientes pasos:

- El Programa de Control y Estabilidad Electrónica o Electric Power Steering (EPS) de los vehículos utiliza el sensor de par y ángulo de dirección para detectar los pares de rotación que se aplican a la barra de torsión del eje, así como el ángulo de rotación al momento de marcar la dirección.

- En seguida, se introducen las señales de par y ángulo para determinar la salida de control en la ECU (Unidad de Control Electrónico), misma que se encarga de gestionar la fuerza de rotación en el motor de asistencia.

- De esta manera, el sensor de torque mide el par que los conductores aplican al volante.

- Por último, la ECU añade la cantidad de asistencia necesaria para que el conductor complete el círculo de control usando el volante hasta que el auto consiga la trayectoria deseada.

Este funcionamiento se lleva a cabo de la siguiente forma en relación con las piezas indicadas:

- Columna o rueda de dirección: el sensor se utiliza para monitorear el torque, lo que permite a los ingenieros de control tomar decisiones acertadas sobre el diseño a fin de medir las fuerzas de compresión y de tensión en el impacto frontal.

- Módulo actuador y engranajes de dirección: para lograr una calibración adecuada del control de torque, es indispensable medir el torque actuador que se aplica al engranaje de transmisión y al torque actuador. Esta es, precisamente, la función del sensor en estas áreas.

Tipos de sensores de torque en sistemas de dirección asistida y sus características

Con el objetivo de implementar una dirección electrónica, existen dos tipos de sensores de torque en los sistemas de dirección asistida: tecnologías sin contacto y de contacto.

En ambos casos, se reemplazan las partes hidráulicas que se utilizaban en los sistemas tradicionales, tales como bombas, correas y mangueras, por sensores digitales y motores EPS.

Sin embargo, es importante que conozcas las diferencias funcionales entre estos sistemas:

Tecnologías sin contacto

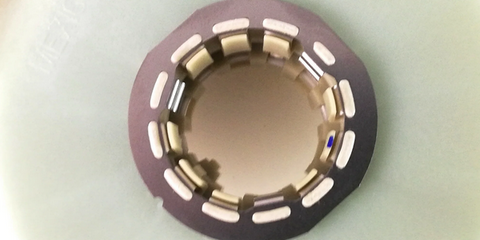

Es el tipo de sensor EPS más avanzado. Con el objetivo de leer los cambios en la dirección y entrada del torque, a partir de los cambios en la magnetización. Esto es posible mediante un sensor sin contacto que contiene un rotor magnético y piezas polares en las que la tensión de salida varía en función de la posición de la rueda.

Asimismo, las ranuras de salida cambian de posición dependiendo de la cantidad de torsión y posteriormente, estos datos se transmiten al módulo de control a través del voltaje magnético. Si bien este equipo es más costoso, su ventaja es que, al contener menos piezas móviles, garantiza una mayor resistencia al desgaste.

Tecnologías de contacto

En el núcleo de estos sistemas se localiza una barra de torsión que se conecta a un puente giratorio. Este último tiene como propósito medir la cantidad de torsión que experimenta la barra.

Otras piezas importantes son las escobillas del puente, que van conectadas a la carcasa del sensor, con el objetivo de facilitar la transmisión de información de voltaje al módulo.

A diferencia de las tecnologías sin contacto, estos sensores incluyen múltiples piezas móviles susceptibles al desgaste y a daños producidos por la contaminación, el contacto con fluidos y la suciedad. La buena noticia es que, hoy en día, existen alternativas económicas a los sensores de torque sin contacto.

Por otro lado, vale la pena considerar que, sin importar el tipo de tecnología que se elija, los sensores de par son clave en los sistemas EPS, ya que estos dependen de la información que se transmite entre las piezas para lograr un desempeño adecuado.

Sensor de torque: desarrollo y aplicaciones comerciales

Hasta el momento, el uso de sensores de torque es en la fabricación de automóviles se ha consolidado, pero se espera que dentro de poco el desarrollo EPS tenga un mayor alcance.

De igual manera, encontramos aplicaciones de estos dispositivos en otras industrias que emplean máquinas, motores y piezas mecánicas, cuya operación implica el uso de fuerzas de tracción, compresión o corte. Por ello, estos dispositivos son altamente demandados en los siguientes campos:

- Ingeniería: se los usa para medir la potencia de motores, la cantidad de fuerza requerida para mover maquinaria o calcular la resistencia de los materiales.

- Medicina: se utilizan para medir la resistencia ósea y la fuerza muscular.

- Física: apoyan los procesos de control de calidad en la fabricación de piezas mecánicas para el diseño u optimización de maquinaria industrial.

- Industria automotriz: miden la potencia del motor, del tren motriz y del sistema de dirección asistida.

- Líneas de montaje y fabricación: se utilizan en sistemas automatizados de ensamblaje, asegurando que los tornillos, sujetadores y pernos se ajusten con la fuerza de torsión adecuada en la fabricación de electrodomésticos, aparatos eléctricos y automóviles.

- Industria aeroespacial: se emplean en procesos de prueba y mantenimiento de motores y otros componentes, reforzando la seguridad de los aviones.

- Energías limpias: los sensores aquí tienen la función de medir la potencia de salida en las turbinas eólicas, con lo cual maximizan la eficiencia y vida útil de los aerogeneradores.

- Industria marítima: aquí, los sensores de par se utilizan para optimizar el consumo de combustible y controlar el desempeño de hélices de las naves.

¿Dónde se ubica el sensor de torque en el vehículo?

Por lo general, estos sensores se ubican en el punto de aplicación de la fuerza, en el que es necesario medir la cantidad de torsión o giro en los objetos. Posteriormente, la señal que emite el sensor es decodificada por el vehículo o dispositivo electrónico del que se trate.

En el caso de los motores de gasolina, lo más probable es que el sensor de torque se localice en el eje de la transmisión, al lado de la caja de cambios.

¿Qué detecta el sensor de torque?

El sensor de torque o par se encarga de medir la fuerza en forma de giro o rotación que se aplica a un objeto o sistema. Lo anterior permite que los técnicos e ingenieros analicen el desempeño de la maquinaria y puedan prevenir fallas o daños en el equipo.

Esta pieza es crítica en la aplicación de EPS, al ser la encargada de recoger la resistencia de la carretera, la dirección de entrada directa y comunicar la cantidad de fuerza directa o torque al módulo de control, lo que hace de ella un elemento indispensable para garantizar la eficiencia y seguridad de la maquinaria.

Secretos de los sensores de torque en la industria automotriz

Hasta ahora hemos visto que es posible encontrar sensores de par en motores, cigüeñales, cabrestantes o cajas de cambios, proporcionando información crítica sobre el funcionamiento del sistema. Sin embargo, estos dispositivos albergan algunos secretos. Conócelos a continuación:

Mercado en expansión: en 2020, el mercado de sensores de torque registró un valor de 6, 73 mil millones de dólares y se espera que, para 2026, alcance los 11, 63 mil millones de dólares. Asimismo, con la recuperación de la industria automotriz, para 2025 se estima una producción de 93 millones de vehículos ligeros alrededor del mundo, lo que también permite adelantar un incremento en la demanda de sensores de torque, según datos Schaeffler Gruppe.

Nuevos líderes en la industria: países como China, India, Corea del Sur y Japón han comenzado a posicionarse como líderes en la industria de los sensores de par, en un crecimiento vinculado a la automatización del sector manufacturero y la robótica.

Innovación tecnológica: actualmente, los principales fabricantes de sensores de par en el mundo están integrando innovación como tecnologías inalámbricas que detectan ondas acústicas y disminuyen el ruido que producen estos sistemas.

Seguridad en autos de última generación: los vehículos autónomos de Tesla han comenzado a incorporar un sensor de torque en el volante para detectar si el conductor está prestando atención a la dirección del vehículo. Este avance se traducirá en mayor seguridad en las carreteras.

Información en tiempo real: esta posibilidad obedece al hecho de que los sensores miden el par de forma directa en el eje giratorio.

Máxima precisión: los sensores entregan datos exactos para un monitoreo seguro en diversas aplicaciones.

Amplio rango de medición: estos dispositivos pueden medir torques de distintas dimensiones. En ello radica su versatilidad y compatibilidad con distintas industrias.

Resistencia y durabilidad: están diseñados para soportar tratamientos duros en el eje giratorio, por lo que son resistentes, durables y ofrecen resultados exactos durante una larga vida útil.

Integración sencilla: no es necesario dedicar mucho tiempo y recursos a configurar estos dispositivos o integrarlos en un sistema existente. Por ejemplo, podrías realizar esta integración con facilidad siguiendo el tutorial “¿Cómo instalar sensor de torque Ford Escape 2008-2012?”, disponible en nuestro sitio web.

Diseño compacto: los sensores pueden instalarse en espacios reducidos gracias al desarrollo de diseños cada vez más compactos.

Soluciones de sensores de torque Veinte07

En Veinte07 encontrarás refacciones de transmisión automática y el sensor de torque adecuado a las necesidades de tu vehículo. Un producto que podemos recomendar es el sensor de torque de dirección columna electroasistido. Además, contamos con otras partes eléctricas para vehículos con este tipo de sistema de dirección, y una gran variedad de productos para la transmisión, como lubricantes para transmisión automática, el aditivo para transmisión automática, filtros, empaques y mucho más. Para recibir atención personalizada en la elección de tus productos, puedes contactarnos al teléfono +52-33-3834-2800 o escribirnos al correo soporte@veinte07.com o a través de WhatsApp. Estaremos encantados de atenderte.

Dejar un comentario